قالبگیری تزریقی

قالبگیری تزریقی (به انگلیسی: Injection moulding) گونهای فرایند تولید قطعه است که در آن مواد مذاب تحت فشار بهداخل قالب، تزریق میشوند.[۱] این سامانه برخلاف سامانه ریژه که مذاب تحت نیروی وزن خود به داخل قالب میرود، امکانات تولید قطعات محکم و بدون مک (Pinhole) میباشد. قالبگیری تزریقی بهترین راه تولید یک محصول پلاستیکی میباشد.

قالبگیری تزریقی

ویرایشیکی از روشهای تولید، ساخت قطعات به وسیلهٔ موادی است که قابلیت تزریق در داخل حفره یک قالب را دارند. مواد اصلی که قابلیت تزریق دارند شامل: فلزات، شیشه، الاستومرها و بیشتر پلی مرهای گرما سخت و گرما نرم رایج در بازار میباشد. این مواد ابتدا داخل یک محفظه گرم شده و با یکدیگر ترکیب میشوند سپس با فشار داخل حفره قالب وارد میشوند. در آنجا سرد شده، سخت شده و شکل هندسی حفره قالب را به خود میگیرند. روش کار به این صورت است که ابتدا محصول به وسیلهٔ یک طراحی صنعتی یا مهندس طراحی شده و سپس قالبهای مربوط به آن توسط قالبساز ساخته میشود. جنس قالبها فلزی بوده و معمولاً فولاد یا آلومینیوم میباشد که با دقت ماشینکاری شده تا به فرم قطعه دلخواه درآید.

قالبگیری تزریقی کاربرد گستردهای در ساخت قطعات مختلف دارد. از کوچکترین جز خودرو تا کل بدنه خودرو. قطعاتی با روش قالبگیری تزریقی تولید میشوند باید با دقت طراحی شده تا فرایند قالبگیری را ساده کنند. موادی که قرار است مورد استفاده قرار گیرد باید به لحاظ شکل ظاهری و خواص قطعه تولیدی بررسی و محاسبه شود.

کاربردها

ویرایشقالبگیری تزریقی در ساخت بسیاری از اشیا مورد استفاده قرار میگیرد نظیر: صنایع بستهبندی، روکش سیمها، در بطری، قطعات و اجزا خودرو، اسباب بازیها، برخی از آلات موسیقی، صندلی یک تکه، میز کوچک، جعبه قابل حمل، قطعات مکانیکی (شامل چرخدندهها) و بیشتر محصولات پلاستیکی که امروزه در دسترس میباشد. قالبگیری تزریقی رایجترین روش ساخت مدرن برای قطعات میباشد. در عین حال این روش برای تولید انبوه نیز بسیار مناسب است.

قالبهای ترموپلاستیک

ویرایشگروه ترموپلاستیکها یا گرمانرم که بر اثر دیدن حرارت خمیده گشته وبا کم شدن میزان گرما سختی خود را بهدست میآورند و تغییرات شیمیایی در آنها صورت نمیگیردو بعد از تزریق، شکل محفظه قالب را به خود میگیرد.

در قالبگیری تزریقی ماده ترموپلاست گرم محفظه قالب را پر میکند در این روش ماده ترموپلاست گرم و محفظه قالب سرد است که پس از تزریق مواد به شکل و فرم قالب در میآید و سخت میشود.

از دیدگاه دیگر مواد ترموپلاست به موادی گفته میشود که پس از یک یا چند بار مصرف در فرایند تولید دوباره قابل استفاده میباشد. این مواد به شکل دانه یا پودر در ماشین تزریق ریخته میشود.

گروه ترموست یا گرما سختها: این گروه بر اثر حرارت دیدن سخت میشوند و باعث تغییرات شیمیایی در این مواد میشوند که برآنها ترموست میگویند.

در این روش قالب در حالت سرد میباشند و مواد نیز سرد است و بعد از تغذیه، قالب را تحت حرارت قرار میدهند و مواد شکل وفرم محفظه قالب را به خود میگیرد و سخت میشود.

مواد ترموست یا دورپلاستها تحت تأثیر فشار و حرارت ۱۷۰ درجه سلسیوس تولید میشوند. ابتدا نرم شده و به حالت پلاستیک درمی آیند ولی بعد از مدتی سخت میشوند و خصوصیت اصلی این مواد آن است که پس از سخت شدن مجدداً قابل نرم شدن و استفاده مجدد نیستند و در هیچ نوع ماده حلالی قابل حل نمیباشند و پس از سخت شدن، تغییرات شیمیایی مهمی درآنها روی میدهد.

طراحی قالب تزریق پلاستیک

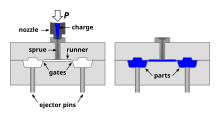

ویرایشقالب تزریق پلاستیک معمولا از دو جزء اصلی تشکیل می شود. قالب تزریق (Injection Mould) یا صفحه A و قالب پران (Ejector Mould) یا صفحه B. به این اجزا همچنین moulder و mouldmaker نیز گفته می شود. رزین پلاستیکی مذاب از طریق مذاب رو (Sprue) وارد می شود و از طریق راه گاه (Runner) و سپس گلویی (Gate) به داخل حفره (Cavity) راه پیدا می کند.

ساختمان قالبهای تزریقی

ویرایشقالبهای پلاستیک[۲] ازنظر کلی به دونوع تقسیم میشوند:

- قالبهای با راهگاه سرد

- قالبهای با راهگاه گرم

و نیز از نظر ساختمانی بر دونوع میباشند:

- قالبهای دو صفحهای

- قالبهای سه صفحهای که تعداد صفحات قالب و خط جدایش آنها بر اساس عواملی مانند تعداد حفرههای قالب، شکل قطعه پلاستیکی، نوع ماشین تزریق، نوع مواد مصرفی و سیستم خروجی هوا و … تعیین میشوند

اصولاً در هر قالب تزریقی دو بخش اصلی وجود دارد.

- بخش ثابت قالب (نیمه ثابت) که در این نیمه مواد گرم تزریقی پلاستیک تزریق میشوند.

- بخش متحرک (نیمه محرک) که روی قسمت متحرک ماشین تزریق بسته میشوند و سیستم و مکانیزم بیرون اندازی قطعات اکثراً در آن قرار دارد.

تعیین تعداد حفرهها و محفظههای قالب از نکات مهم طراحی قالبهای تزریقی میباشد و قالبهای پلاستیک در این زمینه بر ۲ نوع هستند:

- قالبهای تک حفرهای

- قالبهای چند حفرهای

- قالبهای تک حفرهای:

در مواردی از قالبهای تک حفرهای استفاده میشود که مقدار تولید قطعه پلاستیکی محدود باشد؛ بنابراین طراحی و ساخت قالبهای تک حفرهای از نظر زمان ساخت و مسائل اقتصادی - ارزانتر تمام خواهد شد.

قالبهای چند حفرهای:

اگر تعداد فرآوردههای تولیدی زیاد باشد، بالاخص در مواردی که قطعه هم کوچک باشد از روش طراحی و ساخت قالبهای چند حفرهای استفاده میشود.

انواع قالبهای مواد ترموست

در روش قالبگیری مواد ترموست، مواد درمحفظه قالب به مرور گرم و حرارت میبینند و بعد به داخل قالب گرم تغذیه میشوند و این مواد نرم شده شکل و فرم حفره و محفظههای قالب را ه بر اثر فشار قالب میگیرد و بر اثر تغییرات شیمیایی خنک و به بیرون قالب انداخته میشوند.

قالبگیری مواد ترموست با سه روش مشخص صورت میگیرد، البته از روشهای دیگری مانند حدیدهای و … استفاده میشود.

- قالبگیری انتقالی

- قالبگیری تحت فشار

- قالبگیری تحت فشار پیستون

در این روش مواد از درون یک یا چند کانال، تحت فشار از میان محفظه باردهی به داخل حفره قالب تزریق میشوند و قالب قبل از شروع کار جفت و بسته میشود.

۲- روش قالبگیری تحت فشار :

در روش قالبگیری تحت فشار پودر یا ساچمهها یا قرصهای مواد در محفظه قالب ریخته میشود وبا بسته شدن قالب، تحت فشار و حرارت فرم قطعه دلخواه را میگیرد.

۳- روش قالبگیری تحت فشار پیستون:

در روش قالبگیری تحت فشار پیستون مواد ترموست تحت فشار پیستون که شکل رویهٔ قطعه کار را میسازد به درون محفظه و حفره قالب وارد میشود و تحت فشار و حرارت فرم لازم را میگیرد.

انتخاب مواد پلاستیکی برای قالبگیری تزریقی

ویرایشانتخاب پلاستیک مناسب برای قالبگیری تزریقی، گامی حیاتی در تولید قطعات پلاستیکی با کیفیت و کاربردی است. با توجه به تنوع بالای مواد پلاستیکی موجود، درک خواص و ویژگیهای هر یک از آنها برای انتخاب بهینه ضروری است.

عوامل مؤثر در انتخاب:

- محیط کاربری: شرایط محیطی مانند دما، رطوبت و تماس با مواد شیمیایی بر انتخاب مواد تأثیر میگذارد.

- طول عمر قطعه: برای کاربردهای با طول عمر بالا، مواد با مقاومت بیشتر در برابر عوامل محیطی و تنشهای مکانیکی مورد نیاز است.

- تنشهای وارده: نوع و شدت تنشهای وارده بر قطعه (کششی، فشاری، خمشی، برشی) در انتخاب مواد مؤثر است.

- ظاهر و عملکرد: برخی کاربردها به ظاهر زیبا و برخی دیگر به عملکرد بالا نیاز دارند.

- محدودیتهای بودجه: قیمت مواد نیز یکی از عوامل مهم در انتخاب است.

خواص مهم مواد پلاستیکی:

- خواص مکانیکی: استحکام، سختی، چقرمگی، کشسانی و خزشپذیری

- خواص حرارتی: نقطه ذوب، دمای نرم شدن، انبساط حرارتی

- خواص شیمیایی: مقاومت در برابر مواد شیمیایی، حلالها و آب

- خواص الکتریکی: عایق بودن یا رسانا بودن

پلاستیکهای رایج در قالبگیری تزریقی:

جدول زیر، برخی از رایجترین پلاستیکها در قالبگیری تزریقی و کاربردهای آنها را نشان میدهد:

| ماده | کاربرد عمومی | مزایا |

|---|---|---|

| پلی پروپیلن (PP) | کالاهای عمومی | مقاوم در برابر مواد شیمیایی، ضربه، حرارت، مستحکم |

| پلی اتیلن با چگالی بالا (HDPE) | کالاهای عمومی | مقاوم در برابر مواد شیمیایی، ضربه، سرما، مستحکم |

| پلی استایرن (PS) | کالاهای عمومی | مقاوم در برابر ضربه، رطوبت، انعطافپذیر |

| پلی اتیلن (PE) | کالاهای عمومی | مقاوم در برابر نشت، قابل بازیافت |

| پلی استایرن با مقاومت بالا در برابر ضربه (HIPS) | کالاهای عمومی | ارزان، با قابلیت فرم دهی آسان، تنوع رنگی بالا |

| پلی وینیل کلراید (PVC) | کالاهای عمومی | مستحکم، مقاوم در برابر ضربه، شعله، عایق |

| آکریلیک (PMMA) | مهندسی | آغشته پذیر، مقاوم در برابر حرارت، خستگی |

| ABS | مهندسی | مستحکم، مقاوم در برابر حرارت، تنوع رنگ بالا، ایمن |

| پلی کربنات (PC) | مهندسی | مقاوم در برابر ضربه، شفاف، مقاوم در برابر حرارت، پایدار |

| نایلون (PA) | مهندسی | آغشته پذیر، مقاوم در برابر حرارت، خستگی |

| پلی یورتان (TPU) | مهندسی | مقاوم در برابر سرما، سایش، مستحکم، کششی خوب |

| پلی اتر ایمید (PEI) | عملکرد بالا | استحکام بالا، صلبیت بالا، پایدار، مقاوم در برابر حرارت |

| پلی اتر اتر کتون (PEEK) | عملکرد بالا | مقاوم در برابر حرارت، کندسوز، استحکام بالا، پایدار |

| پلی فنیلن سولفید (PPS) | عملکرد بالا | مقاوم در برابر عوامل مختلف، کندسوز، مقاوم در برابر محیطهای خشن |

جستارهای وابسته

ویرایشمنابع

ویرایش- ↑ "Injection moulding". Wikipedia (به انگلیسی). 2019-11-17.

- ↑ "Plastic Injection moulding". Djmolding (به انگلیسی). 2023-02-28.

- ویکیپدیا انگلیسی